Les Merveilles de la science/Machine à vapeur - Supplément

Dans la Notice sur la Machine à vapeur, qui forme le début des Merveilles de la science, nous avons étudié, sous le rapport historique et technique, cette machine admirable qui transforma, au siècle dernier, toute l’industrie des nations de l’Europe, et qui a été, dans notre siècle, l’agent le plus puissant du progrès économique et social dans les deux mondes.

Dans la partie historique de cette Notice, nous avons raconté les débuts, la création définitive et les perfectionnements de la machine à vapeur, depuis l’antiquité jusqu’à nos jours. Nous avons exposé, à cette occasion, les travaux de Denis Papin, de Newcomen, de Savery, de James Watt, d’Olivier Evans, de Marc Seguin, de Georges Stephenson, etc.

Dans la partie technique, nous avons décrit les deux types de machines à vapeur anciennement admis, c’est-à-dire les machines à haute pression et à basse pression, et expliqué le jeu des organes divers qui composent l’ensemble de ces puissants appareils.

Nos descriptions se sont arrêtées à l’année 1870, époque de la publication des derniers volumes de cet ouvrage. Dans le supplément à cette Notice, nous avons à faire connaître les progrès qu’a faits, depuis l’année 1870 jusqu’à ce jour, l’emploi de la vapeur dans les machines fixes.

Et ces progrès, disons-le tout de suite, sont considérables.

Alors que les machines à vapeur employées dans les manufactures et les usines, vers 1870, brûlaient environ 4 kilogrammes de charbon, pour produire, pendant une heure, la force d’un cheval-vapeur, les machines actuelles ne consomment que 750 grammes de charbon, pour produire le même travail, pendant le même temps.

Cette économie énorme dans la production de la vapeur explique, en partie, la révolution qui s’est faite, depuis 1870, dans les conditions et les résultats du travail industriel de tous les peuples producteurs, en Europe et en Amérique. Les prodigieux développements qu’a pris la fabrication manufacturière, l’excès notable et constant de la production sur la consommation, ont amené les États de l’Europe à chercher une expansion coloniale, pour créer un débouché nouveau aux innombrables produits de leurs manufactures.

La généralisation de l’emploi des machines et des machines-outils dans les ateliers, grands et petits, pour la fabrication des objets de toute sorte, — la disproportion permanente entre la vente et la production, — l’élévation des salaires, résultant de l’augmentation du prix de toutes choses, — les crises ouvrières qui en résultent, et qui éclatent en tous pays, — toutes ces victoires du travail, mêlées de déceptions sociales, tous ces triomphes de la science et de l’art, semés de craintes pour l’avenir, peuvent être attribués aux progrès réalisés par la machine à vapeur, depuis l’année 1870 jusqu’à l’heure actuelle.

Comment nos ingénieurs et nos constructeurs sont-ils parvenus à ce résultat extraordinaire, de produire, avec 750 grammes de houille, le même travail qu’on obtenait autrefois avec 4 kilogrammes du même combustible, dans les machines à vapeur ? C’est ce que nous allons étudier avec le lecteur.

Il est un principe, de démonstration récente, et qui peut être comparé, sous le rapport de son importance et de sa portée, aux plus grandes découvertes que l’histoire des sciences ait jamais enregistrées : nous voulons parler du principe de la conservation de l’énergie, mis en lumière par les travaux des Mayer, des Joule, des Hirn, etc., etc.

En vertu de ce principe, la lumière, l’électricité, la chaleur, la force, ne sont que des manifestations différentes de l’énergie. Si l’on considère plus particulièrement la chaleur et la force, on démontre facilement aujourd’hui qu’il y a équivalence entre la chaleur absorbée dans une machine à vapeur ou une machine thermique en général, et le travail mécanique produit par cette machine. En d’autres termes, une calorie donne toujours naissance à un travail mécanique égal à 425 kilogrammètres, et réciproquement, ce travail de 425 kilogrammètres peut régénérer une quantité de chaleur égale à une calorie.

L’idéal de la machine thermique, c’est-à-dire de la machine qui emprunte son effet à la chaleur seule, serait celle qui permettrait de recueillir ce travail de 425 kilogrammètres pour une calorie produite dans le foyer de la chaudière. Pouvons-nous espérer ce merveilleux résultat ? Hélas ! non, il s’en faut de beaucoup ; car nos machines à vapeur les plus perfectionnées ne peuvent utiliser plus de la sixième partie de la chaleur développée par la combustion du charbon dans le foyer.

Il ne faut pas, cependant, désespérer des ressources de la science et de l’art ; car nous venons de voir quelle économie énorme de charbon on fait actuellement dans les machines mues par la vapeur.

Examinons par quels moyens on est arrivé à se rapprocher du type idéal dont nous parlions tout à l’heure.

Pour avoir une machine à vapeur industriellement parfaite, il faut satisfaire à deux conditions :

1o Produire la plus grande quantité de vapeur possible avec un poids de charbon brûlé ;

2o Utiliser cette vapeur en lui faisant rendre tout le travail mécanique qu’elle peut donner.

Il faut, pour cela, posséder, d’une part, un moyen aussi avantageux que possible, de produire la vapeur, c’est-à-dire une chaudière irréprochable ; d’autre part, un mécanisme moteur parfait. Ce qui nous conduit à étudier successivement : 1o la chaudière à vapeur, 2o la machine motrice.CHAPITRE PREMIER

Pendant très longtemps, on a employé uniquement, pour produire la vapeur destinée à actionner les machines motrices à vapeur, les chaudières à bouilleurs, que nous avons décrites dans les Merveilles de la science[1], avec tous leurs accessoires : soupape de sûreté, manomètre, sifflet d’alarme, indicateur du niveau d’eau, flotteur, etc.

Ces chaudières donnaient un assez bon rendement : environ 70 pour 100 de la chaleur dégagée par le combustible étaient utilisés. Mais, outre leur inconvénient d’être très encombrantes, et d’exiger de très gros massifs de maçonnerie, avec de solides fondations, elles présentaient l’énorme défaut de donner lieu à des explosions excessivement dangereuses.

Si une explosion vient à se produire, par défaut d’alimentation d’eau, ou par toute autre cause accidentelle, sa gravité doit être proportionnelle au volume de l’eau que contient la chaudière ; car au moment où l’accident se produit, toute cette masse d’eau surchauffée se transforme instantanément en vapeur, ce qui amène les désastres effroyables que l’on connaît.

Les conséquences des explosions de chaudières à vapeur sont telles qu’il suffit, pour les apprécier, de laisser la parole aux chiffres.

Un savant anglais, M. Edward Marten, ingénieur en chef de la Midland Company, pour l’inspection des chaudières à vapeur, cite, dans un ouvrage paru en 1866, 1 046 explosions de chaudières à vapeur qui ont tué, dit-il, « 4 076 personnes et en ont blessé 2 603 ».

Une deuxième statistique du même auteur, faisant suite à la précédente, et relative aux explosions survenues en Angleterre de 1866 à 1876, donne le résultat de 622 explosions de chaudières à bouilleurs, ayant tué 776 personnes, et en ayant blessé 1 303.

Nous n’avons pas sous les yeux de statistiques anglaises plus récentes. Nous relevons, toutefois, dans l’Enginneering du 21 mars 1880, le récit d’une explosion de chaudière aux forges de Walsall (Angleterre), qui tua sur le coup 25 ouvriers, et en blessa grièvement trente autres.

En France, d’après les statistiques publiées au Journal officiel, les explosions survenues de 1868 à 1880 sont au nombre de 269, ayant occasionné 319 tués et 378 blessés. En 1883, il y a eu 17 explosions, qui ont occasionné la mort de 40 personnes et en ont blessé 20.

C’est pour éviter ces tristes conséquences que l’on a été conduit à abandonner, dans un grand nombre d’usines, les chaudières à bouilleurs, et à reprendre l’idée des chaudières multitubulaires, dont un constructeur anglais, Perkins, avait doté l’industrie, vers 1820, et que Marc Seguin imita ou, pour parler plus exactement, renversa, lorsqu’il construisit cette admirable chaudière tubulaire qui amena toute une révolution dans l’industrie, en permettant la création de la locomotive.

Dans la chaudière Perkins, l’eau remplit les tubes, et le feu est à l’extérieur. Au contraire, dans la chaudière tubulaire que Marc Seguin appliqua aux locomotives, alors en voie de création, l’eau est à l’extérieur des tubes, et les tubes livrent passage au gaz et à la fumée du foyer. Ces deux systèmes sont donc le contre-pied, l’opposé l’un de l’autre ; ce qui n’empêche pas qu’ils ne soient excellents tous les deux, car ils reviennent, l’un et l’autre, à augmenter, dans des proportions considérables, la surface offerte à l’action du feu, et par conséquent, la quantité de vapeur produite par la chaudière, dans un temps donné. Le constructeur Perkins, qui, d’ailleurs, remarquons-le, avait été précédé, pour cette création, par le Français Charles Dallery, comme on peut le voir dans l’histoire que nous avons donnée des travaux de cet inventeur, dans notre Notice sur les Bateaux à vapeur[2], avait donc créé, vers 1820, la chaudière multitubulaire à circulation d’eau dans les tubes ; et Philippe de Girard, l’inventeur de la filature mécanique du lin, avait également construit, en 1818, des chaudières multitubulaires qu’il appliquait à faire mouvoir des bateaux à vapeur naviguant sur le Danube. Mais ce système était entièrement délaissé et oublié, lorsque les dangers de la chaudière à bouilleurs et son peu d’économie amenèrent nos constructeurs à reprendre, vers 1850, les chaudières du système Perkins.

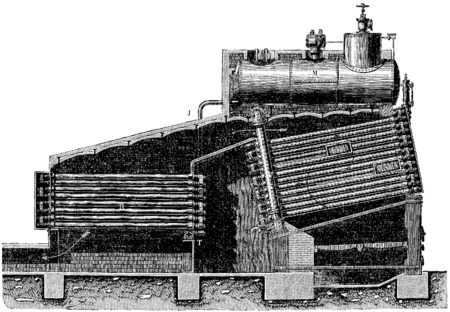

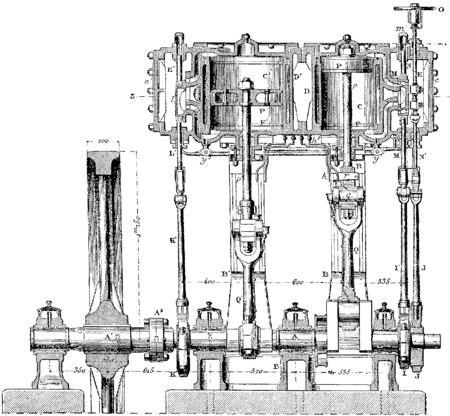

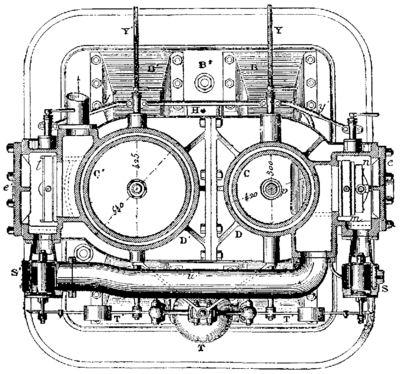

L’une des premières en date et la plus remarquable des chaudières multitubulaires est celle de M. Belleville, constructeur de Paris. M. Belleville créa son premier modèle de chaudière à tubes en 1850, et depuis cette époque, il l’a perfectionné sans cesse, avec une persévérance peu commune. Il est ainsi arrivé à son générateur du type dit de 1877, qui est plein d’ingénieuses combinaisons. Nous donnons dans les figures 1 et 2 une vue d’ensemble de la chaudière inexplosible de cet inventeur.

C, Collecteur-épurateur de vapeur et d’eau d’alimentation. — D, Tuyau de retour d’eau de l’épurateur, C, au déjecteur, E. — E, Récipient déjecteur des dépôts calcaires. — F, Tube collecteur d’alimentation des éléments, G. — G, Éléments amovibles communiquant avec le collecteur d’alimentation, F, et l’épurateur de vapeur, C. — H, Sécheur de vapeur. — I, Registre-valve de la cheminée commandé par le régulateur automatique de combustion et de pression, J. — K, Grille en fer à barreaux ondulés. — S, soufflerie.

A, Robinet gradué d’alimentation. — B, Colonne de niveau d’eau, surmontée de l’automoteur d’alimentation, B′. — C, Collecteur-épurateur de vapeur et d’eau d’alimentation. — G, Éléments amovibles communiquant avec le collecteur d’alimentation, F, et l’épurateur de vapeur, C. — H, Sécheur de vapeur. — I, Registre-valve de la cheminée commandé par le régulateur automatique de combustion et de pression, J. — K, Grille en fer à barreaux ondulés.

Dans ces deux figures, où l’on suppose la chaudière partagée en deux, comme on partagerait une orange, le lecteur remarquera les organes suivants :

1o Un système de grille en fer, K, composé de barreaux ondulés et de barreaux droits intercalés. Cette disposition donne à l’ensemble de la grille une parfaite solidité, en ce que tous les barreaux se contre-butent les uns les autres en des points très rapprochés. Les espaces vides réservés entre eux pour le passage de l’air forment comme de petits triangles très allongés. L’air nécessaire à la combustion se trouve ainsi divisé en lames minces, réparties très également sur toute la surface de la grille. Cette dernière condition donne lieu à un refroidissement assez notable pour que le mâchefer n’y adhère jamais.

2o Une soufflerie, S, envoyant un courant de vapeur sur la grille, K, et qui a pour but de réaliser une meilleure combustion des gaz. En effet, quelque bien réglée que soit l’épaisseur du combustible, il y a toujours de l’oxyde de carbone produit. Il importe de brasser les gaz pendant qu’ils sont encore très chauds, afin que l’oxygène de l’air puisse réagir sur l’oxyde de carbone et le transformer en gaz acide carbonique. On évite ainsi une perte considérable de chaleur.

3o Le récepteur de chaleur, ou générateur de vapeur proprement dit, G. C’est dans ce récepteur que doit se faire la transmission de la chaleur des gaz de la combustion à l’eau contenue dans l’appareil.

Le récepteur de chaleur, G, se compose d’éléments générateurs, ainsi construits. Chaque élément est formé d’un certain nombre de tubes assemblés en spirale à l’aide de boîtes de raccordement. Chacun de ces éléments est amovible, indépendant des autres, et constitue, en quelque sorte, une unité distincte ; ce qui donne une très grande facilité pour le transport, le montage et les réparations.

4o Un conduit rectangulaire, F, pour l’alimentation d’eau, disposé transversalement au-dessus des portes du foyer, et qui, tout en servant de point d’appui à la partie antérieure des éléments générateurs de vapeur, communique avec chacun d’eux à l’aide d’un raccordement à joints.

5o Un collecteur-épurateur, C, de vapeur et d’eau d’alimentation, disposé transversalement au-dessus du générateur de vapeur, et à l’abri des effets de la température et de l’action corrosive des gaz provenant de la combustion. Cet organe communique avec la partie supérieure de chaque élément générateur à l’aide d’un raccordement à joint conique.

Le collecteur-épurateur précipite les dépôts calcaires par le réchauffement rapide de l’eau d’alimentation, et il sépare complètement la vapeur des vésicules d’eau et des corps étrangers qu’elle peut entraîner au sortir des éléments.

6o Un récipient déjecteur, E, des dépôts calcaires, qui communique avec le tuyau d’alimentation et le collecteur-épurateur, au moyen d’un tube, D. Ce déjecteur opère la séparation méthodique et la retenue des dépôts ou résidus quelconques d’une densité plus grande que celle de l’eau, et qui sont entraînés par l’eau se rendant de l’épurateur aux éléments générateurs. Ces dépôts, ou résidus, peuvent être extraits du déjecteur, pendant la marche, aussi souvent qu’on le juge utile, à l’aide du robinet placé à sa base.

7o Un sécheur de vapeur, H, disposé sous la couverture du générateur. Ce sécheur est composé d’une série de tubes formant une seule circulation, que parcourt la vapeur venant du collecteur-épurateur, et qui se sèche avant de se rendre dans la conduite générale de vapeur.

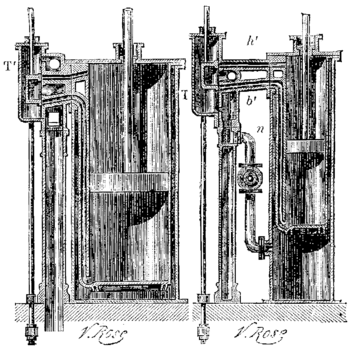

8o Un régulateur automatique d’alimentation et de niveau d’eau, B B′ (fig. 2) et dont nous donnons ci-contre (fig. 3 et 4), une élévation et une coupe.

| Fig. 3. Chaudière Belleville. Régulateur-automatique d’alimentation d’eau (coupe). | Fig. 4. — Chaudière Belleville. Soupape du régulateur-automoteur d’alimentation d’eau (coupe). |

Ce dernier appareil procure une régularité parfaite d’alimentation et de hauteur de niveau d’eau dans les divers éléments d’un même générateur, quels que soient l’allure de marche et le volume d’eau à vaporiser.

À cet effet, un réservoir en fonte, A (fig. 3), est mis en communication, par sa partie inférieure, avec le collecteur d’alimentation d’eau, et par sa partie supérieure avec le collecteur de vapeur. En vertu du principe des vases communicants, le niveau de l’eau y est le même que dans la chaudière. Voici comment fonctionne ce petit système mécanique. Un flotteur, C, plonge dans le réservoir en fonte, A, et l’extrémité de la tige qui le termine actionne un levier, D, contenu dans la même boîte en fonte. L’autre extrémité du levier, D, actionne une tige F, qui sort, par un presse-étoupe, de la boîte, et commande un levier extérieur, F, lequel fait mouvoir la soupape, G, de l’automoteur d’alimentation.

L’eau monte-t-elle dans la chaudière ? la soupape, G, se ferme (fig. 4). L’eau descend-elle ? la soupape s’ouvre, et règle ainsi le débit de l’eau d’alimentation, qui arrive par le conduit K, et se rend, par le conduit L, dans le collecteur-épurateur de vapeur.

Un sifflet d’alarme avertit le chauffeur si l’eau descend au-dessous d’un certain niveau. Celui-ci peut alors ouvrir tout grand le robinet A (fig. 2), et envoyer assez rapidement une grande masse d’eau dans la chaudière.

9° Un régulateur automatique de combustion et de pression.

Cet appareil commande un registre-valve, I (voir fig. 1 et 2). La cuvette, A, de ce régulateur, que représente en coupe la figure 5, est en communication avec la pression du générateur, par l’intermédiaire du robinet, J. Cette pression, en agissant sur une série de minces ressorts en acier, C, C, fait ouvrir ou fermer la valve, I (fig. 1 et 2), grâce au levier horizontal, F, qui oscille autour de l’axe O, sous l’impulsion de la tige verticale, GH.

Nous venons de décrire, d’une manière très détaillée, les nombreux organes qui entrent dans la composition de la chaudière multitubulaire Belleville. Examinons maintenant comment ces organes fonctionnent successivement, pour produire de la vapeur sèche, utilisable dans les cylindres d’une machine motrice à vapeur.

Et d’abord, comment se fait l’alimentation d’eau ? On se sert, dans la chaudière Belleville, d’une pompe alimentaire dont l’examen particulier nous entraînerait dans trop de détails. Bornons-nous à dire que cette pompe envoie l’eau au générateur par le clapet B (fig. 3 et 4), qui règle son débit et qui pénètre dans le collecteur-épurateur C (fig. 2, page 5), que nous avons déjà mentionné, mais dont nous donnons une coupe particulière dans les figures 6 et 7.

L’eau pénètre dans ce collecteur-épurateur par l’extrémité de droite. Elle est injectée par la tuyère, D ; de telle sorte que la rapide élévation de sa température au contact de la vapeur détermine la précipitation instantanée des sels calcaires à l’état pulvérulent. L’eau d’alimentation ayant ainsi atteint une température qui est sensiblement celle de la vapeur traverse le collecteur-épurateur, dans toute sa longueur, pour se rendre par le tuyau de retour, F, au récipient-déjecteur, E (fig. 1), où elle abandonne les dépôts calcaires précipités, ainsi que les autres corps étrangers qu’elle a pu entraîner avec elle.

L’eau se rend ensuite dans le tube collecteur d’alimentation, F (fig. 1), d’où elle se répartit entre les éléments générateurs, G, en passant par la tubulure à joint conique qui relie chacun d’eux avec le tube collecteur. Elle pénètre ainsi dans chaque élément, en raison du besoin de la vaporisation, de manière à maintenir dans chacun d’eux la même hauteur de niveau normale déterminée pour le meilleur travail et réglée par l’automoteur d’alimentation B, B′ (fig. 2).

Au sortir de chaque élément, la vapeur d’eau pénètre dans le cylindre collecteur épurateur, C (fig. 6 et 7), en passant par une tubulure à joint conique. Cette tubulure dirige le courant contre une cloison circulaire disposée de manière à développer une action centrifuge qui détermine la séparation de la vapeur d’avec l’eau et les autres corps étrangers qu’elle entraîne.

La quantité d’eau ainsi retenue dans l’épurateur est, en moyenne, quatre ou huit fois plus grande que celle de l’eau d’alimentation, à laquelle elle se mêle, pour faire retour aux éléments générateurs. Après avoir abandonné ses dépôts et autres impuretés dans le récipient-déjecteur, E, la vapeur essorée, à sa sortie de l’épurateur, circule dans le sécheur, S, pour se rendre ensuite à la conduite générale de vapeur.

Les générateurs Belleville produisent généralement la vapeur à très haute pression : ils sont habituellement timbrés à 12 kilos par centimètre carré (11 atmosphères).

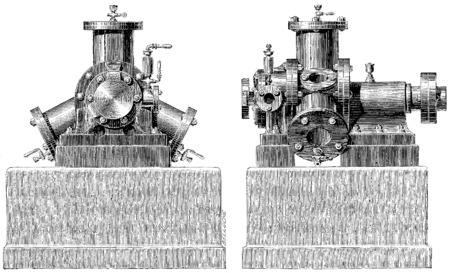

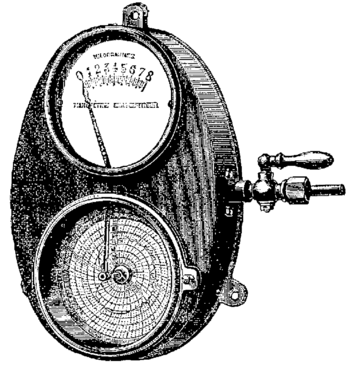

Pour le service des machines motrices, il convient de limiter et de régulariser la pression de la vapeur. On emploie pour cet usage le régulateur-détendeur de vapeur, que représentent les figures 8 et 9.

| Fig. 8. — Régulateur-détendeur de vapeur de la chaudière Belleville (vu de côté). | Fig. 9. — Régulateur-détendeur de vapeur de la chaudière Belleville (coupe). |

Cet appareil se compose d’une cuvette, A, dans laquelle est disposée une soupape équilibrée, B, commandée par un piston, C, qui se meut en traversant un presse-étoupes, D, garni de pâte semi-métallique. Le piston est relié à un levier extérieur, E, chargé par un poids G et par la tension d’un ressort à boudin F, qui fait équilibre, dans la mesure voulue, à la pression de la vapeur détendue agissant sur le piston.

Tel est le mode de fonctionnement de la chaudière Belleville, qui est vraiment inexplosible, car si l’un des tubes vient à se disjoindre, la vapeur qu’il renferme s’échappe dans le foyer, et produit tout au plus une extinction du combustible.

Dans la chaudière Belleville, chaque élément, formé de deux files verticales voisines de tubes superposés, constitue un serpentin. La vapeur qui se forme dans les diverses parties de la longueur de cet appareil doit parcourir un long chemin, pour se rendre au collecteur épurateur de vapeur. La longueur de ce serpentin, peut atteindre jusqu’à 40 mètres. Ce long circuit, à faible section transversale, produit une notable résistance au dégagement de la vapeur, et amène un entraînement d’eau considérable.

C’est pour atténuer ces inconvénients que M. Belleville a imaginé son collecteur épurateur de vapeur, et son régulateur automatique d’alimentation d’eau.

Pour éviter les inconvénients qui résultent de l’entraînement d’eau, M. Collet, constructeur de Paris, a adopté un système plus simple. Nous donnons dans la figure 10 une coupe de ce générateur.

L’appareil évaporatoire est composé d’éléments, indépendants les uns des autres, et formés, chacun, de deux files verticales de sept tubes vaporisateurs, A. Le faisceau tubulaire est placé au-dessus de la grille, sous une inclinaison d’environ 9 pour 100 vers l’arrière. Les tubes pénètrent, à l’avant, dans un collecteur commun, vertical, C, de section rectangulaire, en fonte malléable, et chacun d’eux s’emmanche à l’arrière dans une boîte, V, carrée à l’extérieur, également en fonte malléable. Ces pièces en fonte moulée doivent être fabriquées avec le plus grand soin, vérifiées et éprouvées avec la dernière rigueur.

Un boulon, D, D (fig. 11), presse contre leurs sièges les bouchons, E, de l’avant et de l’arrière, en même temps qu’il assure les deux joints des extrémités du tube. On emploie pour les joints des bouchons une rondelle d’amiante trempée dans l’huile au moment du montage.

Le collecteur représenté dans la figure 11, par les lettres C, C, est divisé en deux parties par une cloison verticale, dans laquelle s’engagent des tubes, B, B, en tôle mince agrafée, concentriques aux tubes vaporisateurs, A, et un peu moins longs que ces derniers.

Revenons à la figure 10, qui donne une coupe du générateur Collet. Les quatre collecteurs communiquent avec un réservoir cylindrique, G, placé au-dessus. L’alimentation d’eau se fait dans ce réservoir à l’aide d’une pompe, ou d’un injecteur, de manière à y entretenir le niveau de l’eau à la hauteur de l’axe. Tout le faisceau tubulaire baigné par les gaz chauds venant du foyer est ainsi rempli d’eau, ce qui n’a pas lieu dans le générateur Belleville. Le réservoir (fig. 10) porte un niveau d’eau, N, une soupape de sûreté, M, et un manomètre, L. Du réservoir, l’eau descend dans les collecteurs en avant de la cloison, et entre dans les tubes intérieurs, pour gagner le fond des tubes vaporisateurs, A.

La vapeur engendrée chemine dans l’espace annulaire compris entre les deux tubes, débouche en arrière de la cloison, dans les collecteurs, et monte dans le réservoir. Comme on le voit dans la figure 12, il se forme deux courants inverses, séparés par une cloison, et qui ne peuvent ainsi se gêner mutuellement. Cette circulation est activée par l’échauffement plus intense de la partie extérieure.

Du réservoir, G (fig. 10), la vapeur descend par le tuyau, I, dans un groupe, H, de 16 tubes horizontaux, placés à la partie supérieure du fourneau. La vapeur circule dans ces tubes, où elle se sèche et se rend au robinet K, de prise de vapeur. Les boîtes N, de l’arrière des tubes, reposent simplement les unes sur les autres et forment ainsi une cloison sur toute la hauteur du faisceau tubulaire.

On voit que le générateur Collet ne comporte pas les nombreux accessoires combinés par M. Belleville : collecteur-épurateur de vapeur, régulateur automatique d’alimentation, régulateur automatique de combustion. Le but de ces dispositifs, dans les chaudières Belleville, est de combattre les inconvénients provenant de la très faible quantité d’eau qu’elle contient, et de la très petite surface offerte au dégagement de la vapeur. Dans la chaudière Collet, la quantité d’eau et la surface du dégagement de la vapeur sont, grâce au réservoir, beaucoup plus importantes.

Mais si l’adjonction d’un réservoir d’eau et de vapeur permet toutes ces simplifications, elle entraîne une conséquence, dont il faut tenir compte.

Une chaudière qui contient un assez grand volume d’eau chaude et de vapeur, sous pression, ne peut pas être, théoriquement, considérée comme absolument inexplosible. Le réservoir n’étant pas exposé au feu ne présente pas, sans doute, de grandes chances d’accident ; mais en cas d’explosion, celle-ci serait plus dangereuse qu’avec un appareil exclusivement tubulaire.

Cette remarque s’applique, d’ailleurs, à toutes les chaudières multitubulaires que nous allons décrire, et qui sont, toutes, pourvues d’un réservoir d’eau et de vapeur.

13

Nous représentons, dans la figure ci-dessus, l’installation de trois générateurs Collet d’une production de 7 500 kilos de vapeur à l’heure.

La chaudière de Naeyer, comme la chaudière Collet, supprime, par sa construction, les entraînements d’eau qui ont lieu dans la chaudière Belleville. Elle contient une masse de liquide assez considérable, et par suite, elle réunit aux avantages des chaudières multitubulaires ceux des chaudières à bouilleurs. Nous donnons une perspective de cette chaudière dans la figure 14.

Le lecteur remarquera ici les mêmes organes que dans les chaudières précédentes.

Et d’abord, des tubes générateurs, A, disposés au-dessus d’une grille, G. Les gaz de la combustion, au lieu de s’échapper par la partie supérieure de la chaudière, sont obligés, par une chicane, C, de suivre le chemin indiqué par la flèche, et ils s’écoulent par un carneau souterrain, dont on voit l’entrée en F. De petites portes, p, p, permettent d’agiter, avec un ringard, le combustible sur la grille. De grandes portes, P, P, forment le devant de la chaudière. En s’ouvrant, elles permettent de voir d’un coup d’œil tout l’intérieur du générateur, et d’en nettoyer les diverses parties.

On remarquera encore un réservoir d’eau et de vapeur, M. Le tube collecteur d’alimentation d’eau, B, est relié à ce réservoir par un tuyau vertical. Le réservoir, M, porte un dôme de prise de vapeur, D, ainsi que deux soupapes de sûreté, S, S′. Il est mis en communication avec un manomètre métallique m, et avec la partie supérieure d’un niveau d’eau, E, qui est relié, par sa partie inférieure, avec le tube collecteur d’alimentation d’eau B.

Il convient de signaler encore le mur en briques réfractaires, a, appelé autel, le cendrier, K, plein d’eau, et ses deux portes t, t. De petites voûtes séparent le réservoir, M, de la fumée et des gaz de la combustion.

Ce qui donne son cachet à ce système de chaudière tubulaire, c’est la disposition spéciale des tubes. Nous en donnons un dessin de détail dans la figure 15. Ce dessin est une coupe des tubes à leur extrémité antérieure et des boîtes de raccord qui les relient.

Ces tubes, comme le montre la coupe suivant AB, sont disposés en quinconce. Ils sont reliés deux à deux, horizontalement, par des boîtes, b, b′, b″ etc., et verticalement, par des boîtes B, B′, B″, etc. Il est facile de reconnaître que la vapeur qui se sera formée dans le tube t′ montera dans le réservoir supérieur, en suivant le chemin 1′1, 22′, 3′3, etc., en passant successivement dans les boîtes b, B, b′, B′, b″, B″, etc. Les boîtes b et B sont reliées entre elles au moyen de bagues en fer, à emboîtement conique et à joint précis. Ce joint est parfaitement étanche à sec, sans interposition de caoutchouc, de mastic, ni d’aucune matière quelconque. Chacune des boîtes de communication est maintenue au moyen de deux boulons à marteau, t, t′, etc.

L’ensemble des tubes 1, 1′ ; 2, 2′ ; 3, 3′ ; etc., forme une série. Chaque chaudière se compose d’un nombre plus ou moins grand de séries juxtaposées, communiquant chacune, à leur extrémité inférieure, avec un collecteur d’alimentation, B, placé au bas et à l’arrière de la chaudière (fig. 14). Ce collecteur sert à la répartition de l’eau dans les différentes séries de tubes, ainsi qu’à la purge de la chaudière. Les tubes sont inclinés de l’avant à l’arrière, dans le but de favoriser la circulation, et de faciliter le dégagement rapide de la vapeur, laquelle, au fur et à mesure de sa production, se rend directement par les boîtes b B, b′ B′ au réservoir supérieur M (fig. 14).

Nous donnons, dans la figure 16, une coupe longitudinale de la chaudière de Naeyer. Le lecteur y remarquera un appareil additionnel qui n’était pas représenté sur la figure 14, et qui s’appelle le réchauffeur d’eau d’alimentation.

Cet appareil se compose d’un certain nombre de tubes disposés en quinconce, comme ceux du générateur, et dans lesquels l’eau d’alimentation circule en serpentant de bas en haut, c’est-à-dire en sens inverse de la marche des gaz chauds, qui suivent alors le chemin indiqué par les flèches. Cette disposition permet de dépouiller les gaz de la plus grande partie de leur chaleur, et de ne les laisser échapper dans le tuyau de la cheminée qu’à 100° environ, seulement elle exige un très fort tirage, c’est-à-dire une cheminée très élevée.

Nous pouvons, à l’aide de la figure 16, décrire le fonctionnement de l’appareil dit réchauffeur d’eau d’alimentation.

Voyons, pour commencer, de quelle manière se fait l’alimentation d’eau.

Comme dans la chaudière Belleville, le système adopté débarrasse presque complètement l’eau des sels calcaires qu’elle renferme.

L’eau venant de l’appareil d’alimentation (pompe, injecteur, etc.) arrive en T, dans un tube horizontal. De ce tube, elle passe dans le serpentin, R, chauffe par les chaleurs perdues des gaz provenant de la combustion du charbon, et elle y acquiert une température de + 80° à + 90°. Elle sort du serpentin par le tube J, et se rend dans le réservoir supérieur, M, où elle est injectée dans le courant de vapeur. L’eau, portée alors brusquement à une température de + 140° à + 150°, laisse précipiter, à l’état pulvérulent, les sels calcaires qu’elle contient.

L’eau, ainsi purifiée, se rend au collecteur d’alimentation, B, par l’intermédiaire d’un tuyau de trop-plein, V, placé à l’arrière du réservoir.

Quant aux dépôts calcaires, comme le mouvement du liquide dans le réservoir est très lent, leur décantation s’opère presque complètement. Ils se réunissent, sous forme de boue, dans un décanteur spécial, d’où l’on peut facilement les retirer, à l’aide d’un robinet de purge, sans être obligé d’arrêter le générateur.

Du collecteur d’alimentation, l’eau se répartit dans le faisceau tubulaire, en montant dans les boîtes, de l’arrière des tubes.

Le problème de la production de la vapeur sèche est résolu, dans les chaudières de Naeyer ; car aussitôt que la vapeur se produit dans les tubes bouilleurs, elle se dégage immédiatement à l’extrémité antérieure de chacun d’eux, et gagne, par les boîtes, le réservoir supérieur.

Il n’y a donc pas entraînement d’eau. De plus, dans le collecteur de vapeur, M, des dispositions intérieures forcent la vapeur à faire un long parcours, et l’amènent toujours parfaitement sèche au dôme, où se fait la prise de vapeur.

Des regards, munis de portes, sont pratiqués dans les parois latérales de la chaudière, et permettent le nettoyage de différentes parties. On voit ces portes dans les dessins pittoresques que nous donnons des installations diverses des chaudières de Naeyer. Ces portes servent également à introduire entre les tuyaux une lance à vapeur, qui chasse la suie en très peu de temps. Cette opération peut se faire pendant la marche.

Les chaudières peuvent être construites avec ou sans réchauffeur d’eau d’alimentation. Sans réchauffeur, les chaudières laissent échapper les gaz à + 200 ou + 225°, Cette chaleur peut être utilisée de manière à augmenter le rendement en vapeur, par le réchauffeur d’eau d’alimentation, qui dépouille les gaz de la combustion de la presque totalité de leur chaleur, et ne les laisse échapper qu’à + 100° ; on obtient alors une vaporisation de 10 litres d’eau par kilogramme de charbon brûlé.

Il existe une belle installation des générateurs de Naeyer dans les caves de l’Hôtel de ville de Paris. Cette installation qui a été faite en 1884, par MM. Geneste et Herscher, sert à fournir la vapeur nécessaire pour le chauffage, et pour les machines à vapeur actionnant les machines dynamo-électriques, les ventilateurs, etc.

Mais pour comprendre les multiples emplois de la vapeur engendrée dans les sous-sols de l’Hôtel de ville, il est nécessaire d’entrer dans quelques explications sur le système, assez compliqué, qui produit le chauffage et la ventilation simultanés, dans le vaste monument de la municipalité parisienne.

L’installation de l’aération et du chauffage, à l’Hôtel de ville de Paris, est basée sur le principe de la ventilation mécanique, opérée au moyen de machines à vapeur placées dans le sous-sol. La force mécanique de la vapeur est transmise par des câbles électriques aux ventilateurs.

La place des ventilateurs n’est pas arbitraire, elle dépend de la situation des pièces, couloirs, escaliers, salles, grandes ou petites, dans lesquelles il faut envoyer de l’air. La transmission de la force par l’électricité qui permet de distribuer à distance le mouvement aux ventilateurs disposés dans les divers étages a rendu ici un grand service.

L’insufflation de l’air se fait dans les bureaux du rez-de-chaussée, les bureaux du service financier, les salles du Conseil municipal, le cabinet du Préfet et de son service, les salons et les grandes salles de fêtes.

Pour les locaux du sous-sol, la ventilation se fait par aspiration. Dans les étages supérieurs, les bureaux sont ventilés par appel.

L’Hôtel de ville est chauffé à la vapeur, au moyen de générateurs multitubulaires et inexplosibles, placés dans les sous-sols. La vapeur est conduite directement dans les combles ; elle est ramenée alors à une pression insensible, par des appareils de descente spéciaux, et distribuée en circulant toujours par l’effet de la gravité.

Pour assurer la parfaite indépendance du fonctionnement des surfaces de chauffe, on a établi, à la sortie de chacune d’elles, un purgeur d’eau condensée et d’air. De même, à l’entrée de chaque surface de chauffe, on a placé un robinet, pour en régler ou en arrêter la marche. À la sortie du purgeur, les eaux de condensation vont se réunir dans un collecteur commun, et sont conduites dans un réservoir placé dans la chambre des générateurs de vapeur.

Les surfaces rayonnantes, placées dans les locaux mêmes à chauffer, sont situées près du sol, au bas des parois refroidissantes et notamment des parties vitrées.

Le chauffage et la ventilation étant indépendants l’un de l’autre, il y a deux séries de surfaces de chauffe : les unes envoient de l’air chaud, les autres de l’air à une température modérée pour la respiration.

Une disposition très économique permet de réduire le chauffage au minimum, en rappelant l’air des salles, lorsque ces locaux ne sont pas occupés ou qu’on ne les ventile pas.

Pour réaliser cette grandiose installation, il a fallu établir 10 générateurs de vapeur, représentant une surface de chauffe de 800 mètres carrés ; 2 moteurs à vapeur ; 3 machines électriques primaires, et 40 moteurs électriques, actionnant directement les ventilateurs.

Cette organisation, si minutieuse et si compliquée, échappe à l’œil du visiteur. On peut la comparer au réseau artériel et au réseau veineux du corps humain, le premier représentant l’arrivée de l’air pur, le second l’appel de l’air vicié : le tout caché dans la profondeur de nos organes et inaccessible aux regards.

Mais nous, curieux par nature et par profession, nous avons pris une connaissance exacte de cet intéressant ensemble, et si chacun de nos lecteurs veut suivre notre exemple, l’usine souterraine de l’Hôtel de ville n’aura plus de mystères pour lui.

Si donc le lecteur veut bien, ainsi que nous l’avons fait, demander au secrétariat des travaux publics de l’Hôtel de ville, situé au deuxième étage, une carte-permission pour visiter les caves renfermant les salles des machines et chaudières, il aura la satisfaction de connaître un des plus curieux établissements mécaniques de la capitale.

Avec la carte délivrée au secrétariat, et sous la conduite d’un employé de la ville, en casquette et livrée bleues, traversons la deuxième cour, et prenons, à droite, un petit escalier, à marches de pierre qui, bien qu’étroit et tournant, est parfaitement praticable, et nous arriverons à la grande salle que représente très exactement la figure 18. Comme on le voit, c’est une longue pièce voûtée, qui ne ressemble guère aux chantiers ordinaires de l’industrie mécaniques, noirs, enfumés et boueux, car elle est aussi bien tenue qu’un salon, et de larges baies latérales y projettent un très beau jour.

Comme le représente notre dessin, il y a deux groupes de cinq chaudières chacun, ayant un réservoir de vapeur commun, d’où la vapeur s’échappe, pour aller remplir, en plusieurs directions, ses différents offices.

Les chaudières portant les numéros 1, 2, 3, 8, 9 et 10, servent à produire la vapeur qui chauffe les galeries, salons, bureaux, etc., de l’Hôtel de ville. C’est, en effet, comme nous l’avons dit, un courant de vapeur d’eau qui est l’unique moyen de chauffage de ce vaste édifice.

L’eau de condensation de la vapeur, qui a parcouru les nombreux tuyaux servant au chauffage, descend par un conduit commun dans un réservoir, dont on peut voir une partie sur notre dessin, près de la porte d’entrée, au fond de la salle. Cette eau encore chaude, reprise par une pompe, retourne aux chaudières.

La vapeur fournie par les chaudières numéros 4 et 7 sert : 1o à actionner les petites machines à vapeur qui font agir les pompes destinées à refouler l’eau de la ville dans les mêmes chaudières ; 2o à actionner les machines à vapeur qui produisent la ventilation des différentes salles et galeries de l’Hôtel de ville.

Arrêtons-nous sur cette dernière partie de l’installation mécanique qui nous occupe, car nous allons y trouver une particularité du plus grand intérêt scientifique.

Les ventilateurs disposés dans chaque salle, pièce ou galerie de l’Hôtel de ville, se composent d’ailettes portées sur un axe mobile, qui tourne par une transmission de la force à distance, produite par l’électricité. C’est une très curieuse application pratique du principe du transport électrique de la force.

On voit sur notre dessin et près des baies éclairantes le volant de deux machines à vapeur, du système compound, de la force de 7 à 8 chevaux-vapeur, faisant tourner une machine dynamo-électrique Gramme, qui produit un courant électrique. Un fil isolé recueille ce courant, et en se ramifiant, il va distribuer l’électricité aux petits appareils dynamo-électriques qui font corps avec les ventilateurs.

Chaque ventilateur proprement dit est, en effet, une petite machine dynamo-électrique réceptrice, animée, grâce à un fil conducteur, par la machine productrice placée dans la salle inférieure, et qui engendre, comme nous l’avons expliqué, le courant primitif.

Dans un petit cabinet attenant à la grande salle, et auquel on accède par quelques marches, une série de résistances rhéostatiques sert à modérer et à activer l’intensité du courant, selon les besoins. Un simple levier parcourant un cadran, semblable aux anciens cadrans des télégraphes électriques, permet de modifier à volonté la force du courant. L’ingénieur placé dans ce petit cabinet est averti, par un appareil spécial, de l’état du courant, et il le modère ou l’accroît, selon le cas.

Voilà, assurément, une des plus intéressantes applications du transport de la force par l’électricité.

Les chaudières numéros 5 et 6, dont nous n’avons encore rien dit, servent à actionner les machines à vapeur qui produisent le courant électrique destiné à alimenter les lampes électriques à incandescence, le seul moyen d’éclairage qui existe à l’Hôtel de ville.

Si, en effet, vous quittez la salle des chaudières, et que vous gravissiez, au milieu de cette salle, un escalier de quelques marches, vous vous trouverez dans une belle pièce voûtée, à l’aspect architectural, mais quelque peu sombre, qui renferme les machines à vapeur et les machines dynamo-électriques productrices du courant destiné à fournir l’éclairage.

Il y a deux machines à vapeur, du système compound, construites par MM. Weyher et Richemond, de Pantin, et du type de celles que nous décrirons dans un des chapitres suivants, en traitant des nouvelles machines à vapeur à grande détente.

Les deux machines à vapeur, système compound, sont chacune de la force de 60 chevaux-vapeur. Elles actionnent un appareil dynamo-électrique Edison, de 500 lampes, que nous aurons à décrire, quand nous traiterons des machines dynamo-électriques, dans le Supplément à l’Électro-magnétisme.

Le courant électrique fourni par les deux appareils dynamo-électriques Edison est recueilli par un gros fil conducteur, qui va le distribuer aux lampes à incandescence.

Tels sont les multiples emplois de la vapeur produite par les cinq groupes de générateurs réunis dans la salle des chaudières.

Cette belle installation est due à MM. Geneste et Herscher, les ingénieurs-constructeurs de Paris, bien connus par leurs nombreuses entreprises de chauffage et de ventilation, et elle leur fait le plus grand honneur.

C’est également à MM. Geneste et Herscher qu’est due l’installation des chaudières de Naeyer et les différents emplois de la vapeur, à l’École centrale des arts et manufactures de Paris.

L’installation de l’École centrale est pareille à celle de l’Hôtel de ville, mais de moindre importance.

La figure 19 représente les deux chaudières de Naeyer de l’École centrale, la première étant vue en coupe, pour montrer les rapports du foyer et du réservoir d’eau et de vapeur.

Les chaudières de Naeyer servent, comme celles de l’Hôtel de ville, au chauffage des différentes pièces de l’École, à leur ventilation et à l’éclairage électrique.

Les deux générateurs fournissent de la vapeur à deux machines de MM. Weyher et Richemond, qui actionnent des dynamos Gramme et Edison, pour le service des lampes à incandescence, destinées à éclairer les amphithéâtres des cours. Ces machines dynamos servent également à transmettre la force à distance, et à actionner, sous les combles de l’École, de petites machines dynamo-électriques réceptrices, qui mettent en mouvement des ventilateurs.

La vapeur produite par les chaudières est, en outre, utilisée pour le chauffage des différentes parties de l’édifice, et pour le service des laboratoires. Ces générateurs sont placés en dehors de l’École, dans une cour vitrée placée en contre-bas de l’entrée des élèves ; de sorte qu’en cas d’explosion d’un tube, la vapeur lancée n’amènerait aucun accident.

La figure 20 représente une installation de chaudières de Naeyer faite à Anvers, pour le service des machines hydrauliques des nouveaux quais.

Les détails dans lesquels nous sommes entrés, à propos des chaudières de Naeyer, pour l’Hôtel de ville de Paris et l’École Centrale de la même ville, nous dispensent de décrire l’installation de l’usine hydraulique d’Anvers.

Nous avons fait connaître, avec les chaudières Belleville et Collet, les chaudières inexplosibles ou multitubulaires construites en France, et avec les générateurs de Naeyer, les chaudières belges. Nous ferons connaître les chaudières inexplosibles américaines, en décrivant celles de MM. Babcock et Wilcox, de Pittsburg (Pennsylvanie).

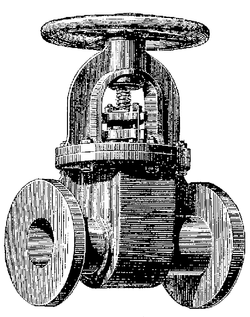

La figure ci-dessus donne une coupe de la chaudière de MM. Babcock et Wilcox.

Cette chaudière se compose d’un faisceau tubulaire incliné, communiquant, au moyen de passages verticaux, avec un réservoir cylindrique supérieur, contenant de l’eau et de la vapeur, et à l’arrière, au point le plus bas de la chaudière, avec un collecteur. Les communications ou passages sont des boîtes en fonte, d’une seule pièce, pour chaque série verticale de tubes, dans lesquelles ces derniers sont emmanchés par une de leurs extrémités.

Le faisceau tubulaire est constitué par l’assemblage d’un certain nombre de ces séries verticales, ou éléments, et grâce à la forme en serpentin des boîtes de communication, les tubes représentent un quinconce, dans l’assemblage général, c’est-à-dire que chaque série horizontale de tubes se trouve au-dessus des espaces vides de la série précédente.

C’est ce que montre la figure ci-dessus, qui donne la coupe d’un élément.

Ces éléments sont en communication avec le réservoir d’eau supérieur, et avec le collecteur inférieur, au moyen de tubulures courtes, de manière à éviter l’emploi de boulons, et à laisser un passage libre entre les différentes pièces.

La fonction du collecteur est de recevoir les dépôts calcaires précipités pendant l’évaporation, lesquels sont extraits, au repos, ou en marche, au moyen d’un robinet disposé à cet effet.

Le foyer est placé au-dessous de la partie inclinée du faisceau tubulaire ; la flamme et les produits de la combustion sont obligés, par des chicanes, de s’élever à travers une partie de la longueur du faisceau tubulaire, jusqu’à une chambre de combustion triangulaire, qui existe au-dessous du réservoir cylindrique, puis de descendre à travers la deuxième partie de cette longueur, et enfin de remonter à travers la troisième partie, avant de passer définitivement à la cheminée.

L’eau chauffée dans les tubes a une tendance à s’élever vers leur extrémité supérieure ; et d’autre part, le mélange d’eau et de vapeur, étant d’une densité moindre que l’eau du réservoir supérieur, monte par les boîtes, dans ce réservoir, où la vapeur se dégage. L’eau, refoulée à l’arrière, redescend aux tubes, en produisant ainsi une circulation continue.

La prise de vapeur se trouve à la partie la plus élevée du réservoir cylindrique supérieur, vers l’arrière de la chaudière, afin que la vapeur se soit bien séparée de l’eau, avant d’être utilisée.

D’après les constructeurs, la chaudière qui vient d’être décrite fournit 9 à 10 kilogrammes de vapeur d’eau pour 1 kilogramme de houille brûlée.

Nous pourrions faire connaître beaucoup d’autres systèmes de chaudières multitubulaires, construites en différents pays ; mais ces générateurs ne diffèrent que par des particularités secondaires de ceux que nous avons décrits, et les expliquer en détail serait nous exposer à des redites. Contentons-nous d’établir que les chaudières inexplosibles constituent un progrès fondamental dans l’emploi de la vapeur, progrès qu’il était essentiel de mettre en relief dans ce Supplément.

CHAPITRE II

La plus grande partie des explosions de chaudières à bouilleurs provient de l’abaissement du niveau de l’eau, non soupçonné par le chauffeur. C’est seulement par une surveillance constante que ce dernier peut maintenir l’eau de son générateur au niveau désiré. Quelquefois, il suffit de l’abaissement de quelques centimètres du niveau de l’eau, pour occasionner une brûlure du métal, et provoquer une explosion, quand l’eau arrivera subitement à cette portion altérée du générateur.

Mais cette cause d’accident n’est pas la seule. Il arrive souvent que les variations de pression que subit le métal préparent une explosion. Lorsque l’on fait monter rapidement la pression, une partie des parois de la chaudière est à une température très élevée, tandis que d’autres parties sont, relativement, froides. Il se produit alors un déplacement des molécules du métal, et par suite, un affaiblissement sensible des parois. Ces phénomènes se répétant à chaque élévation de pression, la ligne du point de plus grand affaiblissement arrivera un jour à se rompre. Cette rupture peut avoir peu d’étendue, mais elle peut aussi prendre de plus grandes proportions, et produire des explosions désastreuses.

Les chaudières multitubulaires étant composées d’un grand nombre de tubes en fer, d’un diamètre relativement faible, et reliés entre eux par des boîtes en fer, sans le secours de joints artificiels, offrent une très grande résistance, quelle que soit la pression. La circulation rapide de l’eau dans tous ces tubes assure une température égale dans toutes les parties ; les affaiblissements du métal, dus aux dilatations inégales, ne peuvent donc avoir lieu. La circulation de l’eau dans ces chaudières est si facile que, quand même le niveau de l’eau vient à baisser, le courant continue régulièrement dans les tubes. Si les tubes venaient à se vider complètement, ils brûleraient, sans occasionner d’explosion.

Le réservoir de vapeur situé à la partie supérieure étant placé en dehors du passage des gaz chauds, les tôles sont tout à fait à l’abri des coups de feu.

Si, par suite d’une négligence impardonnable, un tube venait à se rompre, la chaudière se viderait, sans amener d’explosion.

Les chaudières multitubulaires présentent de grandes facilités pour la visite et les réparations. Il suffit d’ouvrir une porte, pour vérifier, d’un coup d’œil, le bon état de tout l’appareil. Il n’en était pas de même dans les chaudières à bouilleurs. Comme la moindre érosion du métal de la chaudière pouvait amener les plus terribles accidents, la responsabilité des industriels était tellement grande, que c’était ordinairement l’ingénieur lui-même qui faisait la visite de la chaudière. Nous nous rappellerons toujours l’effet que cette visite produisait à un de nos amis, ingénieur d’une grande raffinerie. Quand approchait l’époque où il devait visiter la chaudière, il en était malade, et ne dormait pas, plusieurs nuits à l’avance. Le jour venu pour l’examen du générateur, il s’enveloppait de linges mouillés ; puis il s’engageait, en rampant, dans d’étroits carneaux (généralement les conduits de fumée n’ont que 0m,50 de côté). Mais les maçonneries, encore chaudes, maintenaient une température étouffante ; si bien que lorsque le malheureux sortait, couvert de suie, il s’évanouissait de fatigue.

C’est en raison de la sécurité qu’assurent les chaudières multitubulaires, qu’une loi a imposé l’usage exclusif des générateurs inexplosibles dans les villes et les maisons habitées.

Un décret du 30 avril 1880 a modifié sur plusieurs points essentiels la réglementation des chaudières à vapeur, notamment en ce qui touche leur classification par catégories et leurs conditions d’installation. Les chaudières à bouilleurs sont exclues de toute maison d’habitation, et de tout atelier surmonté d’étages. Les chaudières tabulaires, dites inexplosibles, sont seules autorisées, à l’intérieur des habitations. C’est ce qui a déterminé, dans ces derniers temps, la grande extension qu’ont prise la construction et l’emploi du nouveau genre de générateurs que nous venons de décrire.

Il ne faudrait pas croire, pourtant, que les chaudières multitubulaires soient les seules employées aujourd’hui. Les chaudières à bouilleurs et les chaudières à tubes de fumée, analogues aux générateurs de locomotive, sont encore fort en usage. En effet, les chaudières à bouilleurs, si elles ont les inconvénients que nous avons dû signaler, ont de nombreux avantages, qui sont, principalement, la facilité de conduite du feu et du nettoyage, et surtout, la qualité, si précieuse, de la stabilité dans la production de la vapeur. Le chauffeur peut négliger quelque temps la conduite du feu, sans que la pression de sa chaudière s’en ressente immédiatement ; ce qui est dû à la grande masse d’eau qui s’y trouve, et qui forme, comme le disent les mécaniciens, un volant de chaleur. On conçoit facilement que plus la masse d’eau sera considérable dans une chaudière, et plus il faudra de temps pour que sa pression varie. Par contre, il faut, avec une chaudière à bouilleurs, beaucoup plus de temps pour monter en pression. C’est ainsi qu’il faut une heure et demie à deux heures et souvent davantage, avec une chaudière à bouilleurs, pour arriver à la pression voulue, après l’allumage, tandis qu’il suffit de 7 à 8 minutes, avec une chaudière Belleville.

Mais une fois la masse d’eau parvenue à la pression et à la température de marche, dans la chaudière à bouilleurs, cette température et cette pression se maintiennent un temps fort long, quelles que soient les intermittences ou la négligence que puisse mettre le chauffeur à entretenir le feu sur la grille. De là, une grande facilité pour la conduite de la chaudière.

Dans beaucoup de cas, la chaudière à bouilleurs conserve donc ses avantages. La simplicité de sa construction, le grand volume d’eau qu’elle renferme, et qui forme, avec la masse des maçonneries, un régulateur de chaleur, permet d’apporter peu d’attention à la conduite du feu. Seulement, son rendement est déplorable. Alors qu’une chaudière multitubulaire produit, par heure, 500 kilogrammes de vapeur, par exemple, une chaudière à bouilleurs, à égalité de surface, de chauffe, n’en donne que 400 kilogrammes.

C’est ce qui s’explique sans peine, d’ailleurs. Pour utiliser convenablement le calorique produit par le combustible, il faut des générateurs capables de dépouiller rapidement de la plus grande partie de leur chaleur les gaz produits par la combustion du charbon. Lorsque la surface d’absorption du calorique n’est pas assez considérable, ou n’est pas convenablement disposée, une grande partie de la chaleur se perd par la cheminée. Les chaudières cylindriques, en général, ne sont pas économiques, par la raison bien simple que, pour avoir une surface de chauffe suffisante, il faut, même pour de petites forces, des appareils très grands, ce qui entraîne à de grandes dépenses.

Les chaudières à tubes de fumée, ou à foyer intérieur, du genre des générateurs de locomotive, ont, comme les chaudières inexplosibles, l’avantage d’une très grande puissance de production de vapeur, sous un faible volume[3] ; et en raison de la grande masse d’eau qu’elles renferment, elles assurent toute stabilité dans la production de la vapeur. Comme les chaudières à bouilleurs elles peuvent être, pendant quelque temps, abandonnées sans surveillance. La masse d’eau qu’elles renferment constitue un réservoir de chaleur, qui maintient toute la masse à une même température pendant assez longtemps.

Les chaudières du genre des locomotives, c’est-à-dire à tubes de fumée et à foyer intérieur, présentent, malheureusement, cet inconvénient, très grave, qu’il est à peu près impossible de nettoyer les tubes, pour enlever les incrustations. Il faut, avant d’introduire l’eau, la débarrasser de toute matière pouvant fournir des dépôts calcaires ou autres, c’est-à-dire la traiter par la chaux, ou par le tanin, ce qui ne laisse pas que de devenir dispendieux.

Disons aussi que tandis que la chaudière à bouilleurs ou à tubes de fumée est, comme on vient de le dire, d’une conduite très facile pour le chauffeur, les chaudières inexplosibles sont beaucoup plus délicates à diriger ; il suffit de la moindre négligence de la part du chauffeur, pour faire tomber la pression.

On voit, en résumé, que chaque type de chaudière a ses inconvénients et ses avantages. Aussi, tous les types de générateurs trouvent-ils aujourd’hui leur emploi, suivant les circonstances particulières dans lesquelles se trouve l’industriel. Nous nous réservons, dès lors, toutes les fois que cela nous paraîtra intéressant, de décrire, à propos d’une machine à vapeur, le type de chaudière qui l’alimente.

CHAPITRE III

On a vu, dans les deux premiers chapitres de cette Notice, comment les constructeurs sont arrivés, depuis l’année 1870, à produire économiquement de la vapeur, avec des chaudières perfectionnées. Nous avons à étudier maintenant les organes à l’aide desquels on transforme la force vive de cette vapeur en travail mécanique, c’est-à-dire les nouvelles machines à vapeur, dites à grande détente.

Pour bien expliquer le mécanisme et les avantages des nouvelles machines à vapeur, il faut invoquer des principes de physique assez délicats. D’un autre côté, les organes qui les composent sont compliqués. Nous sommes donc obligé de demander au lecteur toute son attention, pour les descriptions qui vont suivre. Il est bien entendu que l’on devra se reporter, pour la connaissance générale des organes de la machine à vapeur, à la Notice des Merveilles de la science, consacrée à ce sujet[4].

Il résulte des lois de la thermodynamique, que le rendement calorifique d’une machine à vapeur est d’autant meilleur que la pression de la vapeur, à son entrée dans le cylindre, est plus considérable, et que la détente, c’est-à-dire son expansion dans le vide, est plus grande.

On est, malheureusement, limité dans l’emploi de la pression et de la détente.

D’abord, on ne saurait accroître indéfiniment la pression de la vapeur. Non qu’on ne puisse construire des chaudières et des machines capables de résister à de très fortes pressions, mais parce que la température de la vapeur s’élevant, en même temps que la pression, les corps gras employés pour la lubrification des organes sont brûlés, décomposés ; ce qui rend le fonctionnement impossible.

Les grandes détentes de la vapeur, c’est-à-dire son expansion à vingt-cinq et trente fois son volume, sont également désavantageuses, dans les machines à un seul cylindre, à cause des condensations de vapeur qui se font sur les parois des cylindres.

On démontre, dans les Traités spéciaux, que le moyen de réaliser le maximum d’économie, dans les machines à un seul cylindre, consiste à introduire la vapeur à une pression de 6 kilogrammes, et à la faire se détendre de neuf à neuf fois et demie son volume.

Une détente aussi considérable ne pouvait être réalisée avec les anciens tiroirs des machines à vapeur. Il a donc fallu modifier profondément leur mécanisme, pour parvenir à pousser la détente de la vapeur à son degré extrême.

On avait fait, jusqu’à l’année 1870, beaucoup de tentatives pour réaliser en pratique les grandes détentes de la vapeur, et les résultats obtenus étaient encourageants.

C’est ainsi que MM. Weyher et Richemond, les savants ingénieurs de l’usine de Pantin, avaient construit des machines à détente parfaitement combinées, et qui procurent une grande économie de vapeur.

La machine de MM. Weyher et Richemond, qui est encore en usage dans nombre d’usines, mérite, pour cette raison, d’être décrite d’une façon particulière. Elle donne d’excellents résultats, avec une distribution très simple, et nous servira d’introduction à l’étude des machines à grande détente.

La figure 23 donne une coupe horizontale de cette machine par l’axe du cylindre et du tiroir. A est le cylindre à vapeur, B, le tiroir conduit par un excentrique, suivant le mode ordinaire et portant sa plaque de détente ; C est le condenseur, et p, la pompe à air. La tige du piston conduit une bielle qui attaque l’arbre, XY, au moyen de la manivelle, M. L’arbre de couche reçoit deux poulies-volants, VV′.

Toutes ces pièces sont semblables aux pièces correspondantes de la machine de Watt et de la machine horizontale, que nous avons décrites dans les Merveilles de la science[5].

Un perfectionnement important fut apporté au mode de distribution de la vapeur par la création du tiroir dit tiroir Farcot, du nom de son inventeur, l’éminent ingénieur de l’usine de Saint-Ouen.

La figure 24 représente ce tiroir, qui est destiné à remplacer l’ancien tiroir à coquille, dont il diffère considérablement.

Les canaux d’admission de la vapeur, aa, ont pris un élargissement considérable vers la face supérieure du tiroir, où ils débouchent par plusieurs orifices. Deux plaques mobiles, percées d’ouvertures, qui peuvent coïncider exactement avec celles du tiroir, sont appliquées sur cette face, et y sont maintenues par la pression de la vapeur et par quatre ressorts. Quand les orifices de la plaque coïncident avec ceux du tiroir, la vapeur pénètre dans le canal d’admission. Si, par un moyen quelconque, on place la glissière de manière que ses parties ne viennent plus correspondre aux ouvertures du tiroir, l’admission cesse.

Ces plaques mobiles sont simplement posées sur le tiroir, qui les entraîne dans son mouvement. Elles sont indépendantes l’une de l’autre, et portent chacune deux butoirs, e et h.

Le butoir e venant frapper contre la came, f, produit l’arrêt de la plaque, et par suite, la fermeture des orifices, tandis que le tiroir continue encore sa course.

Dans sa marche rétrograde le deuxième butoir, h, vient rencontrer l’arrêt, k, et ramène la plaque dans sa position primitive. Les orifices sont ouverts à nouveau.

La came, f, est montée sur un axe qui peut être mu par le régulateur. Les plaques sont à plusieurs orifices, de manière à avoir une course réduite.

Il faut déterminer la position pour laquelle les plaques doivent fermer les orifices pour une détente déterminée, ce qui revient à déterminer la longueur des butoirs, mais il est préférable de faire varier la longueur de la came.

Dans la détente Farcot, le tiroir proprement dit a un recouvrement très faible, juste ce qui est nécessaire pour éviter les fuites qui se produiraient, et par suite la communication entre les deux côtés du piston.

Dans ces conditions, l’angle de calage est peu différent de 90° et l’introduction se fait pendant 0,90 ou 0,95 de la course.

On arrive à démontrer par l’épure de distribution de vapeur, que la détente maximum est de 0,5. Le tiroir même doit être établi pour la plus grande détente possible ; elle est de 3,5.

En combinant ces deux détentes, cet appareil donne de très bons résultats pour des machines fonctionnant à des allures de 50 à 60 tours et à des détentes de 10.

Le tiroir Farcot donnait donc de bons résultats pour la production des grandes détentes de la vapeur. Cependant il ne fournissait pas l’entière solution du problème. C’est un constructeur américain, M. Corliss, qui est arrivé à produire, de la manière la plus remarquable, les grandes détentes de la vapeur, et la machine qu’il a créée est aujourd’hui répandue dans les deux mondes.

Comment le constructeur américain est-il parvenu à produire, avec une grande économie et une grande sûreté, une détente excessive de la vapeur ? En réussissant à obtenir une fermeture brusque des orifices d’admission de la vapeur, au moment même où l’on veut commencer à faire agir la détente. Cette fermeture, M. Corliss l’obtient au moyen d’un système de déclic et d’un ressort métallique.

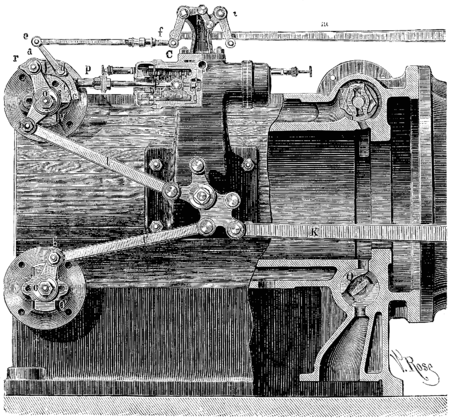

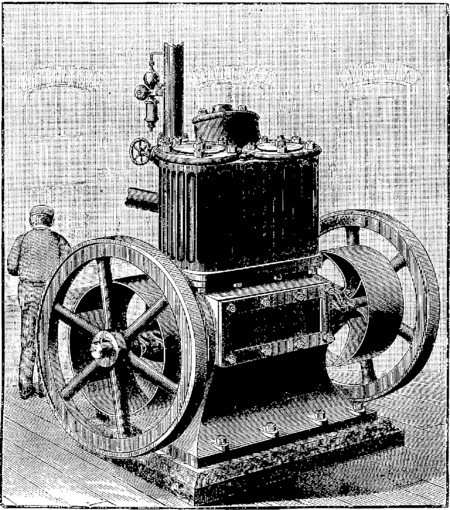

La machine créée par M. Corliss (dont nous donnons une vue d’ensemble dans la figure 25) présente des dispositions caractéristiques que nous allons décrire, et que nous retrouverons plus tard dans tous les systèmes dérivés de ce bel appareil.

Cette machine, ainsi qu’on le voit, est horizontale Elle se compose, comme les machines à vapeur horizontales, déjà décrites dans les Merveilles de la science, des organes suivants :

1o Un cylindre, X, dans lequel se meut un piston. La vapeur arrivant de la chaudière par le tuyau supérieur, T, passe à travers une valve, V. Une manette commande le registre de cette valve, et permet de régler l’arrivée de la vapeur.

La vapeur se répand alors dans une boîte, bb, d’où des robinets la font passer dans le cylindre, pour la faire travailler sur chacune des faces du piston.

La vapeur, après s’être détendue, sort du cylindre par les robinets Q et Q′ (fig. 26), et se rend au condenseur, qui est placé au-dessous du cylindre, et qu’on ne voit pas dans la figure 25, parce qu’il est installé dans le sous-sol, au-dessous de la machine.

À chaque extrémité du cylindre X, se trouvent deux orifices, l’un pour l’admission VV′ (fig. 26), comme nous l’avons dit, l’autre QQ′, pour l’échappement de la vapeur. Le même conduit n’est donc pas alternativement chauffé et refroidi par le passage de la vapeur avant et après son action, défaut qui, dans les anciennes machines, déterminait alternativement une perte de chaleur et un surcroît de contre-pression, et cela d’une façon d’autant plus marquée que la condensation était mieux opérée.

Les robinets distributeurs d’admission de vapeur, VV′ (fig. 26), sont manœuvrés par déclic. Chacun, au lieu de recevoir, comme les distributeurs d’échappement, QQ′, un mouvement continu, de la part de l’arbre du volant, P (fig. 25), est constamment soumis à l’action d’une force extérieure, qui est ici un ressort en acier, H (fig. 25 et 26). Ce ressort tend à pousser le robinet vers sa position de fermeture complète. Il n’est écarté de cette position, pour ainsi dire normale, que lorsque certaines pièces, commandées par l’arbre du volant, rencontrent, dans leur parcours, d’autres pièces reliées au distributeur, et les entraînent avec elles. La rencontre a lieu au commencement de chaque période d’admission.

La transmission du mouvement du piston à l’arbre moteur se fait comme dans les anciennes machines horizontales. Le piston porte une tige qu’actionne une bielle, b (fig. 25), et cette bielle fait tourner une manivelle fixée à l’arbre, P. Cet arbre, P, porte un excentrique e, qui imprime un mouvement d’oscillation à un plateau, A.

C’est ce plateau qui commande la distribution de la vapeur. Il est relié directement par des bielles, aux robinets d’échappement, QQ′ (fig. 26), et par l’intermédiaire de ressorts H, H′, et du sabre E, aux robinets d’admission VV′.

Nous allons maintenant montrer en détail comment s’opère la détente de la machine Corliss, c’est-à-dire décrire la distribution de la vapeur.

La distribution comporte quatre tiroirs, deux d’admission, VV′, et deux d’échappement, QQ′, placés contre les cylindres, de manière à réduire le plus possible ce que l’on nomme l’espace mort, La valeur de l’espace mort n’atteint ordinairement pas 2 p. 100 du volume du cylindre.

Au lieu d’avoir une surface plane de contact, les tiroirs étant animés d’un mouvement circulaire alternatif glissent sur une surface cylindrique. C’est ce qui leur donne l’apparence de robinets. Toutefois, dans les robinets, le contact est conique et maintenu par des écrous et des vis de rappel, tandis qu’ici c’est la pression de la vapeur qui applique le tiroir contre la surface métallique. De petits ressorts placés entre le fond et l’axe assurent le contact initial.

Voici comment fonctionnent ces tiroirs.

La tige l de l’excentrique est attelée au point A du plateau oscillant autour du point central, O. L’amplitude de l’oscillation de ce plateau est égale à la course de l’excentrique. Tous les points du plateau auront, d’après un théorème de géométrie, la même oscillation angulaire.

Aux points B, C, B′, C′ correspondent les distributeurs. La transmission au tiroir d’échappement est fort simple. Deux bielles CN, C′N actionnent directement les manivelles QN, Q′N′, qui font osciller les tiroirs.

Quant à la transmission au tiroir d’admission, elle est plus compliquée.

Étudions d’abord la transmission ABK. Elle se compose d’un balancier, DF, qui oscille autour du point D (cette pièce, à cause de sa forme, est appelée sabre). Le balancier actionne, par un butoir articulé, une tige IH, laquelle est reliée, par la bielle IK, avec la manivelle du tiroir. La bielle et la tige sont reliées à un ressort appliqué derrière une nervure.

Sur la tige IH est fixé un piston qui se meut dans un petit cylindre. Ce cylindre est percé d’un petit trou qu’on peut fermer par un régulateur à vis. Quand le tiroir fonctionne pour ouvrir, le piston s’écarte du fond du cylindre, et l’air pénètre au-dessous.

Lors du rappel par le ressort, cet air est comprimé et expulsé. Mais son écoulement exige un certain temps, ce qui supprime le choc. Pour obtenir la détente à tel point que l’on veut, on n’a qu’à faire basculer la pièce PFQ que l’on appelle le doigt de détente. Le mouvement peut être donné à la main en réglant la position du couteau M, à l’aide de vis de pression. La position du couteau une fois réglée, son mouvement lui est alors donné par le régulateur qui règle ainsi la détente.

En effet, on conçoit que lorsque le doigt de détente, PFQ, rencontre le couteau M, celui-ci fait basculer le doigt de détente ; le contact des pièces Q et H n’a plus lieu et le ressort ramène brusquement en arrière la tige HI ; par suite, le tiroir V est fermé brusquement.

Un régulateur à boules, m, m′ (fig. 25), est mis en mouvement au moyen d’un engrenage d’angle, d’une poulie à gorge et d’une courroie de transmission, par l’arbre même de la machine. Suivant que la vitesse de la machine augmente ou diminue, les boules m, m′ s’élèvent ou s’abaissent, les tiges t, t′ suivent leur mouvement, et font varier, par suite, la position des couteaux ; la position de ces couteaux règle la détente.

Le régulateur en usage dans les machines Corliss est, on le voit, avec peu de changements, le régulateur de Watt, que nous avons longuement décrit dans notre Notice des Merveilles de la science.

Les avantages de la distribution de vapeur dans la machine Corliss sont :

1o De permettre la fermeture rapide des orifices d’admission, et d’éviter ainsi le laminage de la vapeur ; car cette fermeture ne dépend que de l’énergie du ressort et de la grandeur de l’orifice d’évacuation d’air dans le cylindre V ;

2o D’annuler presque complètement les espaces morts ;

3o La détente est rendue variable par le régulateur. En effet, la puissance développée par la machine doit pouvoir varier dans de très grandes limites. Autrefois on agissait sur la valve d’arrivée de vapeur par le régulateur à boules, et on faisait ainsi varier la pression. Aujourd’hui on a abandonné ce procédé, qui ne pouvait, d’ailleurs, maintenir l’allure parfaitement constante. Au contraire, le pendule conique, en agissant sur la détente, maintient le nombre de tours constant, car s’il y a une réduction dans la résistance, la machine s’accélère et soulève le pendule, lequel agit sur la détente et l’augmente. Au moment où l’allure est redevenue normale, le régulateur cesse d’agir sur la détente.

La forme des bâtis des machines Corliss est aussi caractéristique que la détente. Cette forme a servi de modèle à toutes les autres machines conçues sur le même principe. Le bâti est une poutre métallique, venue de fonte avec le palier de l’arbre, et assemblée au cylindre de la machine par des boulons. Les avantages de cette disposition sont de donner plus de légèreté et plus de rigidité au bâti, de rendre le montage plus facile et de transmettre les efforts sans fatigue pour les maçonneries.

Nous avons maintenant à décrire la deuxième partie de la machine Corliss, c’est-à-dire le condenseur.

Nous renvoyons le lecteur, pour la description détaillée du condenseur des machines à vapeur, en général, à la Notice des Merveilles de la science. En décrivant la machine de Watt, nous nous sommes étendu longuement sur le rôle du condenseur et sur les organes qui le composent[6]. Nous ne reviendrons pas sur cette description.

La figure 27 donne le dessin simplifié du condenseur de la machine Corliss, qui est placé au-dessous de la machine. La vapeur d’échappement s’y rend directement, à sa sortie du cylindre, par un tuyau, E. Elle se répand dans une capacité, C, à l’intérieur de laquelle un robinet verse continuellement une nappe d’eau froide. La vapeur se condense dans cet espace. Le mélange d’eau condensée et d’air sort par l’ouverture i. Aspirés, à travers les soupapes ss′, par la pompe à air, P, l’air et l’eau sont refoulés, à travers les clapets tt′, dans une bâche, d’où ils s’écoulent à l’extérieur, par un tuyau de trop-plein.

La transmission de mouvement est donnée à la pompe à air, P, au moyen d’un levier coudé, AB, dont une branche actionne la tige du piston de la pompe, et dont l’autre reçoit le mouvement d’une bielle, L, reliée elle-même à la manivelle, R, de la machine.

La machine Corliss que nous venons de décrire, inventée en Amérique vers 1862, se répandit très promptement dans son pays d’origine. Accueillie d’abord avec méfiance en Europe, à cause de la complication de son mécanisme, elle a fini par conquérir la première place, grâce à la perfection avec laquelle elle est construite. Elle est très économique, car dans le service courant elle ne consomme pas plus de 750 grammes de charbon, par cheval et par heure de travail.

La machine du constructeur américain, dont plusieurs constructeurs français, entre autres M. V. Brasseur, à Lille, et MM. Lecouteux et Garnier, à Paris, ont acquis le privilège, a été modifiée en Europe de bien des manières.

Les perfectionnements portent surtout sur l’emploi des ressorts. Les ressorts métalliques dont M. Corliss fait usage finissent par se détendre ; leur fermeture est irrégulière, et s’ils ne sont pas bien surveillés, cette fermeture peut même être incomplète.

On n’a pas cet inconvénient en employant un ressort de vapeur, c’est-à-dire un piston, sur lequel agit la vapeur de la chaudière.

Telle est la meilleure méthode à suivre ; mais c’est la plus coûteuse, car la perte de vapeur qui en résulte est assez appréciable.

Une autre modification importante a été apportée à la machine Corliss par un constructeur anglais, M. Wheelock.

La machine Wheelock fit sa première apparition en France, à l’Exposition de 1878. Elle y fit grand bruit, à cause de la simplicité de son mécanisme, qui a l’avantage de commander en même temps l’admission et l’échappement de la vapeur.

À chacun des orifices du cylindre, qui sont au nombre de deux, correspondent deux distributeurs, l’un servant à l’admission et à l’échappement de la vapeur, l’autre à la détente.

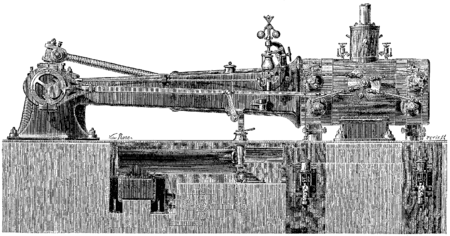

Nous représentons, fig. 28, l’ensemble de la machine Wheelock, avec son condenseur.

Le système de déclenchement adopté par M. Wheelock se rattache au type Corliss, avec cette différence que la fourchette de déclic est retournée sens dessus dessous, l’ergot, ou came, qui règle la détente, étant placé en dehors de la fourchette.

Les figures 29 et 30 représentent l’installation du déclic à l’extrémité gauche de la machine et une coupe correspondante du distributeur, A, et de la valve de détente, B.

Sur l’axe (fig. 29) du distributeur A est claveté un levier, E, qui reçoit un mouvement d’oscillation de la barre d’excentrique ; c’est ce levier qui conduit le distributeur d’admission.

En dehors de la ligne médiane dudit levier se trouve vissé, en E, un tourillon, qui sert d’axe de rotation à la fourchette du déclic F, et au petit guide G, qui est aplati du côté de l’axe, afin qu’il puisse se mouvoir dans une ouverture étroite pratiquée en F, dans l’épaisseur de la branche courbe de la fourchette. Au delà, le guide est cylindrique, glissant à frottement doux dans un dé d’acier placé derrière et formant douille ; ce guidage maintient constamment le dé dans la direction convenable pour que le déclic fonctionne régulièrement.

Le dé porte un tourillon mobile dans l’œil du levier H. Le bras supérieur de la fourchette est rectiligne, et il est armé d’une touche saillante, I, en acier, qui dans la position figurée se trouve en prise derrière l’arête du dé. Le contact des deux pièces est assuré par l’effet d’un contrepoids J, agissant au moyen du bras de levier K, faisant corps avec le levier H. C’est ce contrepoids qui produit la fermeture de la valve de détente B. Sur l’axe B de cette valve de détente est placé un levier L, mobile autour de l’axe ; la position de ce levier L est déterminée par le régulateur, au moyen d’une tringle, suivant le travail que la machine se trouve avoir à développer.

Le moyeu du levier L porte un ergot N, contre lequel vient buter, à chaque période de retour, la branche recourbée de la fourchette ; celle-ci est alors soulevée, et la touche I cessant d’être en prise avec le dé, la liaison entre les leviers E et H est interrompue ; le contrepoids agit alors, et ferme instantanément la lumière de détente.

On voit sur la figure 30 la coupe transversale du distributeur A qui présente la plus grande analogie avec le tiroir plan ordinaire, dit à coquille, et la coupe transversale de la valve de détente B. Ils fonctionnent absolument comme les tiroirs ordinaires des machines qui sont munies de deux distributeurs (système Saulnier, Meyer, etc.). En s’élevant, le distributeur A met en communication les deux lumières O, P, afin de produire l’échappement.

La valve B n’est, en réalité, qu’un tiroir de détente, analogue à la glissière des systèmes de détente par plaque mobile que nous venons de rappeler. Elle n’agit sur la marche de la machine qu’en arrêtant la vapeur pour produire la détente. Elle est construite selon le type ordinaire des distributeurs Corliss, sauf une petite différence : sa glace présente un évidement, qui sert à effectuer l’admission des deux côtés à la fois, comme l’indiquent les flèches (fig. 30). La vapeur arrive donc par un double orifice, ce qui permet de donner moins d’amplitude à l’oscillation de cette valve ; et le fonctionnement y gagne en rapidité. Au moment de l’admission de la vapeur au cylindre, cette valve de détente se trouve déjà en partie ouverte, comme l’indique la fig. 30.

En Q, sur la tringle du régulateur (fig. 29), se trouve un ressort, dont la tension peut se modifier à la main, par un simple écrou ; ce qui permet de régler d’une manière très simple la vitesse de la machine.

La machine Corliss modifiée par M. Wheelock, c’est-à-dire la machine Wheelock, donne de très bons résultats. Sa construction est très simple. Comme la machine n’a qu’une seule lumière très courte à chaque extrémité du cylindre, l’espace nuisible n’est que la moitié de celui des autres machines à déclic qui en ont deux. Les obturateurs, ou tiroirs, sont légèrement coniques, pour pouvoir en régler la pression contre la table des lumières. Ils sont équilibrés, pendant la course presque entière, c’est-à-dire que la vapeur ne les presse pas contre les tables des lumières. Il en résulte que, par suite, une grande partie de la force employée pour les mouvoir est économisée, et que leur usure est très faible.

L’établissement de M. A. de Quillacq, à Anzin (Nord), construit spécialement la machine type Wheelock, par suite d’un traité passé avec l’inventeur, en 1885. L’établissement d’Anzin a construit de puissantes machines Wheelock pour l’arsenal de Lyon, pour la ville de Paris et pour les grandes industries du Nord. Il construit aussi le dernier système de M. Wheelock, à tiroirs-plans équilibrés mus par le même mouvement de distribution que nous venons de décrire.